PVC粘着ビニールのインク吸収性および乾燥速度の特性を理解することは、商業および産業用途におけるプロフェッショナルな印刷結果を得るために極めて重要です。これらの特性は、印刷品質、生産効率、および完成したグラフィックの全体的な耐久性に直接影響を与えます。車両ラップ、屋外看板、あるいは室内装飾用途など、どのようなアプリケーションで作業を行う場合でも、これらの特性を適切に試験・検証する方法を把握していれば、最適な性能と顧客満足の確保が可能になります。

検証プロセスには、インクがビニル表面にどれだけ迅速に浸透するか、およびさまざまな環境条件下でインクがどの程度速く硬化または乾燥するかを評価するための体系的な試験手法が含まれます。この知識は、特定のプロジェクト向け材料の選定、印刷パラメータの最適化、および生産現場における品質問題のトラブルシューティングにおいて不可欠となります。

PVC材料におけるインク吸収メカニズムの理解

表面化学および多孔性要因

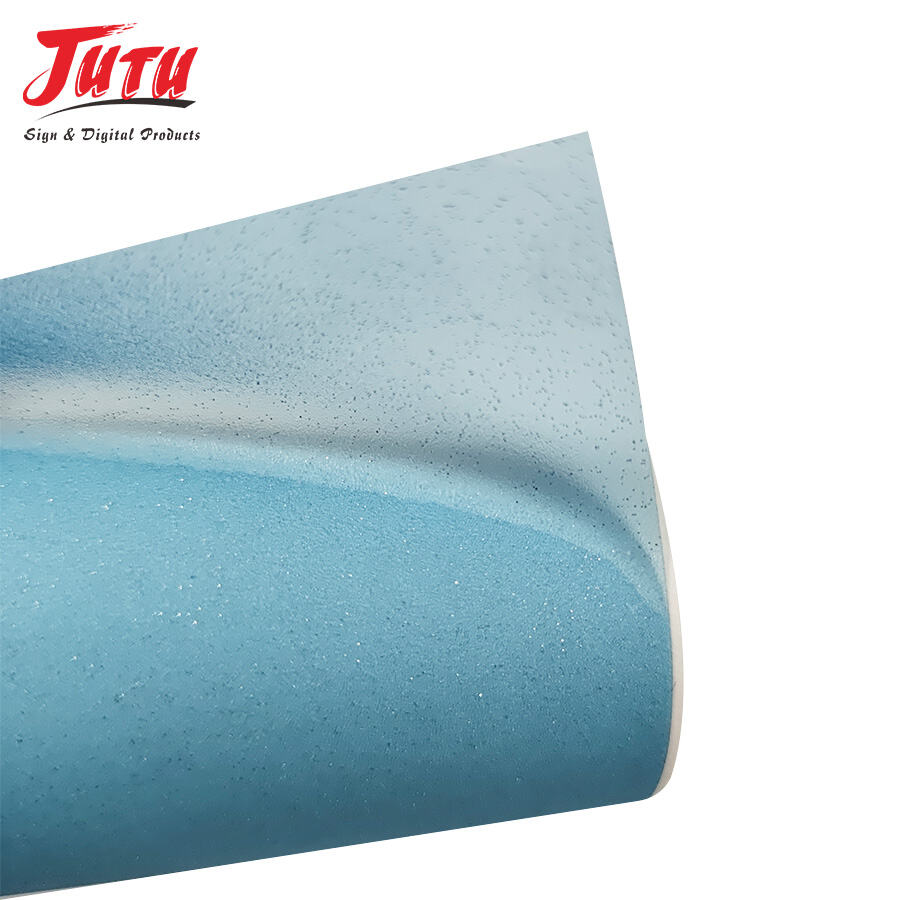

PVC粘着ビニルのインク吸収特性は、製造工程中に施される表面処理および製造プロセスに大きく依存します。市販のビニル材料の多くは、インクの密着性および吸収速度を高めるために設計された受容性コーティングを備えています。このコーティングにより、微細な孔が形成され、溶剤系インクおよびUV硬化型インクが十分に浸透して適切な密着を実現できると同時に、表面の健全性も維持されます。

表面エネルギーの測定は、さまざまなインク配合がビニル基材にどれだけ効果的に濡れ込み・吸収されるかを判断する上で極めて重要です。一般に、表面エネルギーが高いほどインクの受容性が向上しますが、多孔質性が過度に高いと、過剰な吸収や色移り(ブリーディング)が生じ、印刷品質が損なわれる場合があります。

インク化学的適合性評価

異なるインク技術は、PVC粘着ビニル表面とそれぞれ固有の方法で相互作用するため、正確な評価には特定の試験手順が必要です。溶剤系インクは、UV硬化型インクと比較して一般により深部まで浸透しますが、ラテックス系およびエコ・ソルベント系インクは、浸透深度と表面接着強度とのバランスを取った中間的な吸収特性を示します。

ビニルの受容性コーティングの化学組成は、各種インク溶剤およびキャリアとの適合性を決定します。サンプル素材に対して複数のインクタイプを試験することで、特定用途に最適な組み合わせを特定し、量産時の結果の一貫性を確保できます。

吸収率評価の標準化された試験方法

液滴浸透試験手順

液滴試験法は、PVC粘着ビニル材料におけるインク吸収率を測定するための、シンプルでありながら効果的な手法です。この技術では、規格化されたサイズの試験インクの液滴をビニル表面に滴下し、完全に吸収されるまでの時間を計測するか、あるいは所定の時間経過後の浸透範囲(浸透深度または広がり)を測定します。

適切な実施には、意図された用途環境に合致する温度および湿度レベルを含む、制御された環境条件が必要です。ビニル試料の異なる領域に複数の測定点を設定することで、コーティング厚さや表面処理の均一性における製造ばらつきを考慮した代表的な結果が得られます。

吸収深度分析技術

顕微鏡観察による断面分析により、PVC粘着ビニル基材への異なるインク配合の実際の浸透深度が明らかになります。この手法は、吸収特性に関する定量的データを提供し、特定の用途に最適なインク塗布量を特定するのに役立ちます。

試料の調製には、印刷部を清潔に切断し、得られた断面を拡大して観察する工程が含まれます。インクの浸透深度およびその均一性は、吸収プロセスの有効性および印刷画像の耐久性を示す指標となります。

乾燥速度の測定と最適化

硬化速度への環境影響

温度および湿度条件は、 PVC接着ビニールと同様です 表面に塗布されたインクの乾燥速度に大きく影響します。一般に、高温は溶剤の蒸発および化学的硬化プロセスを加速させますが、高湿度は乾燥速度を遅くし、最終的な接着特性に影響を与える可能性があります。

制御された試験環境では、実際の使用状況を模したさまざまな条件下での乾燥特性を体系的に評価できます。このデータは、一貫した生産品質を実現するための最適な印刷パラメータおよび環境制御の確立に役立ちます。

指触乾燥および完全硬化の判定

触乾状態と完全硬化状態を区別するには、表面のベタツキ感および完全な化学的架橋反応を評価する異なる試験手法が必要です。触乾試験では、印刷面に軽く触れることでインクの転写が生じるかどうかを確認します。一方、完全硬化の評価には、付着性試験や耐薬品性測定などの追加的な試験が必要となる場合があります。

触乾状態から完全硬化状態に至るまでの時間差は、インクの化学組成、ビニル基材の表面特性、および環境条件によって大きく異なります。これらの所要時間を正確に把握することで、加工および設置工程中の損傷を防止するための生産ワークフローおよび取扱手順を最適化できます。

品質管理の統合と生産最適化

一貫性を確保するためのロット別試験プロトコル

体系的なロット単位の試験を実施することで、PVC粘着ビニールの異なるロール間および異なる生産ロット間において、インク吸収性および乾燥性能の一貫性が確保されます。このアプローチでは、各ロットから代表的なサンプルを抽出し、標準化された手順で試験を行い、得られた結果を、許容される性能範囲を示す事前に定められたベンチマークと比較します。

試験結果の記録により、トレンド分析が可能となり、生産成果に影響を及ぼす前に潜在的な品質問題を特定できます。定期的なモニタリングはまた、在庫のローテーション最適化を支援し、保管期間中においても古くなった材料が引き続き許容可能な性能特性を維持することを保証します。

工程パラメーター調整戦略

試験結果に基づき、インク濃度、硬化温度、生産速度などの印刷パラメーターを調整し、特定のPVC粘着ビニル材料における性能を最適化します。これらの調整により、商業生産現場において一貫した品質を確保するとともに、生産効率を最大化し、廃棄を最小限に抑えることが可能になります。

デジタル印刷システムとの連携により、材料の特性や環境条件に応じてリアルタイムでパラメーターを調整できます。この機能により、生産効率が向上し、再印刷や材料の交換を要する品質問題の発生確率が低減されます。

特殊用途向けの高度な試験に関する検討事項

屋外耐久性評価方法

屋外での長期間の使用を想定した用途では、インクの吸収性および乾燥特性が長期的な耐久性に与える影響を評価するための追加試験が必要です。加速耐候性試験では、環境暴露を短時間で数年に相当するレベルまで模擬し、紫外線(UV)安定性、耐湿性、熱サイクルによる影響などの潜在的な問題を明らかにします。

これらの試験は、過酷な環境下におけるPVC粘着ビニールグラフィックの性能を予測し、寿命が極めて重要な用途における材料選定を支援します。適切な評価には、模擬劣化後の色調保持性、接着性の維持状況、およびグラフィック全体の構造的完全性の評価が含まれます。

耐薬品性検証

特定の用途では、印刷済みPVC粘着ビニールが、インクの安定性や基材の健全性に影響を及ぼす可能性のある化学汚染物質にさらされることがあります。試験プロトコルでは、使用期間中に完成品グラフィックに接触する可能性のある一般的な化学物質(例:洗浄用溶剤、自動車用液体、産業用化学品)に対する耐性を評価します。

標準化された暴露試験は、潜在的な適合性問題を特定し、必要に応じて適切な保護コーティングやバリア層の選定を支援します。この情報は、化学物質への暴露が日常的に行われる自動車、産業、医療分野におけるアプリケーションにおいて極めて重要です。

よくある質問

標準PVC粘着ビニルの典型的なインク吸収時間はどれくらいですか?

高品質なPVC粘着ビニル素材の多くは、溶剤系インクに対して5~15秒以内に初期のインク吸収を達成しますが、完全な浸透および安定化には、環境条件およびインクの配合に応じて30~60秒かかる場合があります。UV硬化型インクは通常、表面への即時接着性を示しますが、完全な重合を実現するためには適切なUV照射エネルギーが必要です。

温度変化はPVCビニル印刷における乾燥速度にどのように影響しますか?

温度を10°C上昇させると、PVC粘着ビニルに使用されるほとんどのインク系において、乾燥時間が通常30~50%短縮されます。ただし、過度な加熱はインクのにじみや基材の変形を引き起こす可能性があるため、最適な結果を得るには温度の制御が不可欠です。多くの商業用オペレーションでは、一貫した性能を確保するために、温度を18~25°Cの範囲で維持しています。

不十分なインク吸収性は、表面処理によって改善可能ですか?

コロナ放電やフレームポリッシングなどの表面処理により、初期性能が不十分なPVC粘着ビニル材料のインク吸収性を向上させることができます。ただし、これらの処理は接着剤特性や寸法安定性に影響を与える可能性があるため、生産環境への導入前に十分な試験を行う必要があります。

湿度はPVC素材におけるインクの乾燥にどのような役割を果たしますか?

湿度が70%を超える高湿度環境では、PVC粘着ビニールへの適用において、水性およびラテックスインクシステムの乾燥時間が大幅に延長されることがあります。逆に、30%を下回る極端な低湿度環境では、溶剤が急速に蒸発し、インクの適切な浸透および付着が妨げられる場合があります。商用印刷用途の多くでは、最適な湿度範囲は通常45~65%です。