今日の競争が激しい市場において、企業はブランド認知度を高め、長期的な印象を与えるために、常に革新的な方法を探しています。自己接着性ビニールは、さまざまな用途にわたるプロフェッショナルレベルのビジュアルコミュニケーションを実現するための最も多用途で費用対効果の高い素材の一つとして登場しました。普通の車を移動式の看板に変える派手な車両用ラッピングから、過酷な屋外環境にも耐えうる耐久性のある標識ソリューションまで、この優れた素材は比類ない柔軟性と性能を提供します。高品質の自己接着性ビニールを調達する際の細部を理解することは、期待に応える成功したプロジェクトか、それとも期待を裏切る不満足な結果かを分ける要因となります。

自己接着性ビニールの構成と特性について

材質構造と製造プロセス

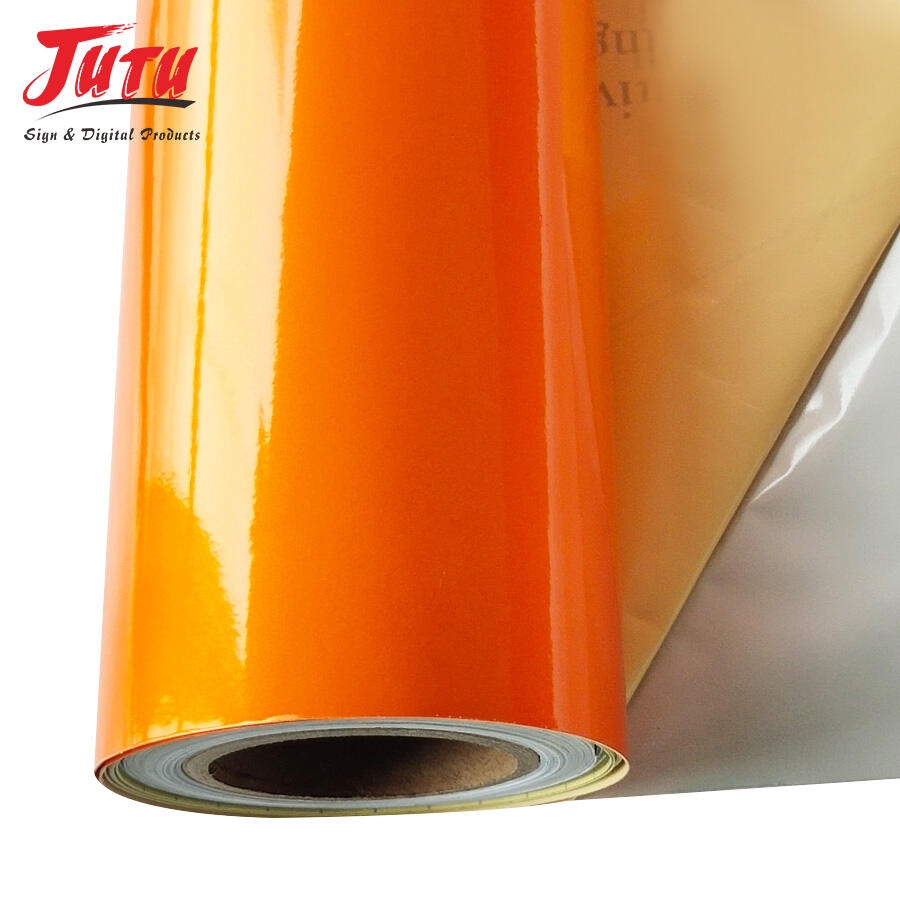

自己粘着性ビニールは、さまざまな用途に適した耐久性と多用途性を備えた素材を作り出すために複数の層から構成されています。最上層である表面フィルム(フェースフィルム)は、通常、ポリ塩化ビニル(PVC)またはポリウレタンで作られており、印刷されたグラフィックや単色が表示される可視面を提供します。この層が完成品の外観および耐久性を決定します。表面フィルムと剥離ライナーの中間に位置する接着剤層は、目的の表面に効果的に接合する一方で、必要に応じて容易に剥がせるように設計された特殊な配合を使用しています。

製造工程では、ロール全体にわたって均一な厚さと表面の滑らかさを確保するための高度なカレンダリング技術が用いられています。高品質なメーカーは、生産中に厳格な温度および圧力管理を行い、気泡の発生を防ぎ、接着剤の最適な分布を実現しています。現代の自己接着式ビニールの製造では、高度なポリマー化学技術も取り入れられており、耐候性、紫外線安定性、および複雑な曲線や輪郭への追従性を向上させています。

性能特性と耐久性の要因

プロフェッショナルグレードの自己接着式ビニールは、低品質な代替品と区別される特定の性能特性を示します。寸法安定性により、温度変化下で材料が著しく収縮または膨張することを防ぎ、グラフィックが長期間にわたり意図した外観を維持できるようにします。接着剤の強度は、初期粘着性と長期的な接着力のバランスを取る必要がありながらも、交換が必要になった際にきれいに剥離でき、残留物を残さないことが求められます。

耐候性は、屋外用途において特に重要な要素であり、自己接着式ビニールは紫外線、湿気、温度変動に常にさらされます。高級素材には、紫外線安定化ポリマーおよび耐候性接着剤が使用されており、通常の屋外条件下で5〜7年間その特性を維持できます。屋内用途では、剥離性や再配置機能を最適化した異なる配合が用いられることがあります。

車両ラッピングの用途と仕様

複雑な表面に対する適合性要件

車両ラッピングでは、現代の自動車デザインに見られる複雑な曲線、凹部、および複合角度に対応するために、自己接着性ビニールに優れた適合性が求められます。押出ビニールフィルムは、キャレンダリング製品と比較して優れた適合性を発揮するため、フルボディラッピングにはこれが好まれます。この素材は、しわやエアバブル、早期劣化の原因となる応力集中点を生じることなく、伸びて形状にフィットする必要があります。

プロのインストーラーは、素材が元の寸法の最大20%まで伸びる特有の伸長特性を持つ自己粘着性ビニールを頼りにしており、これにより粘着力を損なうことなくドアハンドル、ミラー、バンパーの輪郭、その他の取り付けが難しい部分も適切にカバーできます。この柔軟性により、車両が日常使用中に温度変化によって膨張・収縮する際にも対応できるようになります。

モバイル広告の耐久基準

モバイル広告用途では、常時振動、空気力学的力、洗車、道路の飛び石などの衝撃といった、自己粘着性ビニールにとって特有のストレス要因が発生します。高品質な車両用ラッピング材は、こうした条件に耐えながらもグラフィックの鮮明さや粘着性能を維持できるよう、厳しい試験を経ています。表面フィルムの厚さは通常2〜4ミル(約0.05〜0.1mm)の範囲であり、十分な保護性能を備えながら過剰な重量や嵩張りを追加することはありません。

カラーの安定性は、ラッピング車両のグラフィックがブランドアイデンティティとマーケティング投資を表すため特に重要になります。高品質な セルフアデシブビニール には、耐用年数にわたり色合いを保持するフェード防止顔料およびUV安定剤が含まれています。また素材は chalk化、ひび割れ、その他の劣化現象にも耐えられるため、ラップされた車両のプロフェッショナルな外観が損なわれることを防ぎます。

看板用途および環境に関する考慮事項

屋内看板の要件と選択肢

自己接着ビニールの屋内看板用途は、小売店やオフィスから病院、教育施設まで、幅広い環境に及びます。こうした用途では、極端な耐候性よりも設置の容易さ、きれいな剥離性、難燃性が重視されることが一般的です。再剥離可能な接着剤は、壁面を損傷させたり残留物を残したりすることなく、一時的な販促用グラフィックや季節限定ディスプレイに使用できます。

商業用建物の防火規制では、自己接着式ビニール材が特定の炎拡がり評価基準を満たし、燃焼時に煙を最小限に抑えることが求められる場合があります。多くの製造業者は、建築規制に適合しつつ、プロフェッショナルな看板用途に必要な視覚的品質や施工特性を維持する特別仕様の製品を提供しています。こうした材料は、施工中の取り外しや再配置を容易にするために、通常、接着強度が低めに設計されています。

屋外看板の耐久性および耐候性

屋外看板は自己接着性ビニールにとって最も過酷な環境であり、数年にわたり紫外線、降水、温度の極端な変化、大気汚染に耐えうる素材が求められます。表面フィルムは褪色、ひび割れ、層間剥離を防ぐ必要があり、接着剤も熱サイクルや湿気の影響下においてもその接着力を維持しなければなりません。高品質な屋外用素材には、過酷な環境条件下でゴム系接着剤よりも優れた性能を発揮するアクリル系接着剤が採用されることが一般的です。

大型のフォーマット看板の設置においては、自己接着性ビニールのグラフィックが大きな空力負荷を受ける可能性があるため、風に対する耐性が極めて重要となります。素材はエッジの浮き上がり、角のめくれ、さらには安全上の危険や財物損失を引き起こすような破壊的脱落に対して抵抗できる必要があります。適切な下地処理および施工技術と素材特性が組み合わさることで、屋外用途における長期的な性能が確保されます。

デジタル印刷の互換性とカラーマネジメント

インクの互換性と印刷品質の最適化

現代のデジタル印刷技術では、インクを均等に吸収し、にじみや色ずれ、接着問題を防ぐことができる自己接着式ビニル基材が必要とされます。溶剤系、エコソルベント系、ラテックス系、UV硬化型の各インクは、それぞれビニル表面と異なる方法で相互作用するため、目的の印刷プロセスに基づいて素材を慎重に選定する必要があります。フィルム表層の表面エネルギーおよび多孔性は、インクの吸収性および乾燥特性に影響を与えます。

印刷品質は、自己接着式ビニル表面の滑らかさおよび均一性に大きく依存します。微細な欠陥や厚さのばらつきは、特に単色塗りやグラデーション領域において、印刷された画像に目立つアーティファクトを生じさせる可能性があります。高品質な材料は、インクの接着性を最適化し印刷欠陥を最小限に抑えるために表面処理が施されており、結果としてシャープな文字、滑らかな色のトランジション、大判グラフィックにおける均一な濃度を実現します。

色域および耐久性に関する考慮事項

貼付用フィルムの基材特性は、印刷グラフィックで実現可能な色域および耐久性に大きく影響します。白色のフィルム基材は最も明るく正確な色再現を可能にし、透明素材は独特の重ね合わせ効果や窓用グラフィック用途に適しています。基材の不透明度や白さは、特に背面照明または半透明用途における色の見え方に影響を与えます。

長期的な色安定性を確保するには、貼付用フィルムの基材と使用するインク化学成分との適合性が不可欠です。特定の組み合わせでは、時間の経過とともに色移行、接着不良、または化学反応が生じ、グラフィック品質が損なわれる可能性があります。専門の印刷業者は、インクと基材の特定の組み合わせが完成したグラフィックの予想耐用期間中、確実に性能を発揮するかを確認するために適合性試験を実施しています。

施工技術および最適な施工方法

表面準備およびクリーニングプロトコル

自己接着式ビニールの成功した施工は、接着剤の付着を妨げる可能性のある汚染物質、油分、残留物を除去するための十分な下地処理から始まります。異なる基材には最適な接着を得るために特定の洗浄手順が必要です。金属表面はイソプロピルアルコールによる脱脂を必要とする場合がありますが、塗装された表面には仕上げを損傷させないより穏やかな洗浄剤が必要です。

表面の質感や多孔性も、自己接着式ビニールの接着性能に影響を与えます。ガラスや金属のような滑らかで非多孔性の表面は最も強い接着力を発揮しますが、テクスチャ加工されたまたは多孔性の表面では、特殊な接着剤配合またはプライマー処理が必要になる場合があります。施工時の温度および湿度条件は、接着剤の作動性だけでなく、施工者が素材を必要に応じて配置・再配置する能力にも影響します。

応用 工具と環境管理

自己接着性ビニールのプロフェッショナルな取り付けには、エアバブルのない施工および適切な接着剤の活性化を保証するために設計された専用工具が必要です。硬度の異なるスクイージーは、さまざまな素材の厚さや表面形状に対応できます。ヒートガンまたは赤外線ヒーターを使用すると、接着剤を活性化し、特に複雑な形状を持つ車両ラッピング用途において、素材の密着性を向上させることができます。

施工時の環境管理は、自己接着性ビニールグラフィックの最終的な品質と耐久性に大きく影響します。作業環境として最適なのは、温度が65~75°F(18~24°C)で、相対湿度が50%未満の条件です。粉塵のない環境は、気泡や接着不良の原因となる汚染物質の付着を防ぎます。高品質な仕上がりを得るためには、気候制御された空間での施工が必要になる場合もあります。

品質評価および性能試験

業界標準および認証プログラム

いくつかの業界団体は、さまざまな用途における自己接着性ビニールの性能を評価するための規格を定めています。国際サイン・ディスプレイ産業協会(IASDI)は、材料試験および性能基準に関するガイドラインを提供しています。これらの規格により、購入者は異なるメーカーの製品を比較し、特定の用途や環境条件に適した材料を選定できるようになります。

3MのMCS保証制度などの認証プログラムでは、自己接着性ビニール材料が屋外耐久性、接着強度、寸法安定性といった特定の性能基準を満たしていることを確認するために、広範な試験が求められます。製造業者は認証を得る前に、製品を独立系試験機関に提出して評価を受ける必要があり、これにより購入者は材料の性能と寿命予測に対して信頼を持つことができます。

現地試験および性能検証

実験室での試験は自己接着性ビニールの性能に関する貴重なベースラインデータを提供しますが、実際の使用環境では標準化された試験で完全に再現できない独自の課題が生じることがあります。実地試験プログラムでは、材料を長期間にわたり実際の使用条件にさらし、特定の環境条件や施工方法における性能データを収集します。

加速耐候性試験は、試料に強化された紫外線照射、温度サイクル、湿度変動を加えることで、自己接着性ビニールの長期的性能を予測するのに役立ちます。こうした試験は比較に有用なデータを提供しますが、現実環境で生じる複雑な相互作用を完全に再現することはできません。優れた材料選定には、実験室データに加えて実地経験および用途に特化した試験プログラムを組み合わせることが一般的です。

コストの考慮事項と価値工学

初期材料コストとライフサイクル価値

自己接着性ビニールの初期購入価格は、グラフィックプロジェクトの総コストを算出する上での一要素に過ぎません。初期費用が高くなるプレミアム素材は、多くの場合、優れた性能と耐久性を発揮し、交換頻度やメンテナンスの必要性を低減することで長期的なコスト削減につながります。バリューエンジニアリングを行うには、期待される使用期間、交換コスト、およびグラフィックの劣化が業務運営やブランドイメージに与える影響を慎重に分析する必要があります。

施工にかかる人件費は、素材の特性や施工の複雑さによって大きく変動する可能性があります。優れた成形性や再配置が可能な自己接着性ビニール製品は、施工時間を短縮し、初回施工の成功率を高めることで、材料費が高くとも人件費の削減によりトータルコストを相殺できます。また、将来的にグラフィックの更新や交換が必要な際には、容易に剥離できる素材がメンテナンスコストの低減にも貢献します。

大量購入とサプライチェーン管理

自己接着性ビニールの大規模ユーザーは、大量購入契約やサプライチェーンの最適化により大幅なコスト削減を実現できます。一括購入は価格面でのメリットがある一方で、長期保管による材料の劣化を防ぐために、在庫管理を慎重に行う必要があります。ロールに製造日を記入し、先入れ先出しの回転システムを導入することで、古い材料から優先して使用し、品質の維持と廃棄物の最小化を図れます。

継続的な業務運営において自己接着性ビニールの安定供給に依存している企業にとって、サプライチェーンの信頼性が極めて重要になります。複数のサプライヤーとの関係構築や戦略的在庫水準の維持により、材料不足による生産遅延を防止できます。一部の用途では、確実な供給および技術サポートサービスに対してプレミアム価格を支払うことが正当化される場合もあります。

よくある質問

屋外用途における自己接着性ビニールの一般的な寿命はどのくらいですか

屋外用途における自己接着性ビニールの寿命は、通常5年から10年程度ですが、これは材料の品質、環境条件、施工方法によって異なります。UV安定化ポリマーと耐候性接着剤を備えた高級キャストビニールフィルムは、通常の屋外条件下で7〜10年間その外観と接着性能を維持できます。一方、カレンダリングフィルムは一般的に屋外使用で3〜5年の耐久性を発揮します。直射日光、極端な温度変化、大気汚染などの要因により、これらの期間が短くなる場合がありますが、保護された環境での設置では、通常の予想を上回る耐久性を示すこともあります。

自己接着性ビニールは下地の表面を損傷させることなく剥離できるか

最新の自己接着式ビニール製品のほとんどは、適切な技術を使用した場合にきれいに剥離できるように設計されています。除去可能な接着剤フォーミュレーションにより、グラフィックを残渣を残さず、また塗装面、ガラス、その他の基材を損傷することなく剥がすことが可能です。成功した剥離のための主なポイントは、接着剤を軟化させるための適切な加熱、一定の剥離角度の維持、そして破断を防ぐためのゆっくりとした作業です。一部の永久設置用製品では、接着剤除去剤や加熱処理による完全なクリーニングが必要になる場合がありますが、高品質な材料と適切な施工方法を用いていれば、適切に準備された表面を損傷することはめったにありません。

キャスト式とコータード式の自己接着式ビニールのどちらを選べばよいですか

キャスト系とカレンダー系の自己接着性ビニールの選択は、主に用途の要件と予算の検討によって決まります。キャストビニールは、優れた成形適性、寸法安定性および屋外耐久性を備えており、車両ラッピングや複雑な曲面、長期的な屋外看板に最適です。一方、カレンダー系ビニールは、平坦な表面への適用、屋内グラフィックス、短期間のプロモーション用素材に対して優れたコストパフォーマンスを提供します。キャストフィルムは通常、カレンダー系製品と比べて20〜40%高価ですが、過酷な使用条件での性能および耐久性の向上により、その価格差が正当化されます。

自己接着性ビニールを貼る前に必要な下地処理は何ですか

自己接着性ビニールを使用する場合、適切な表面処理は信頼性のある接着を得るために不可欠です。表面は清潔で乾燥しており、油分、ほこり、ワックス、その他の接着を妨げる可能性のある汚染物質が付着していない状態にしてください。基材に適したイソプロピルアルコールまたは専用の洗浄剤を使用してください。施工前には、表面を完全に乾燥させてください。テクスチャ加工された面や多孔質の表面は、プライマーまたは特殊な接着剤配合を必要とする場合があります。接着剤の活性化および施工時の位置調整を最適に行うため、温度はメーカーが推奨する範囲内(一般的には65~75°F)に保つ必要があります。