mit einem Gehalt an Zellstoff von mehr als 0,01 GHT

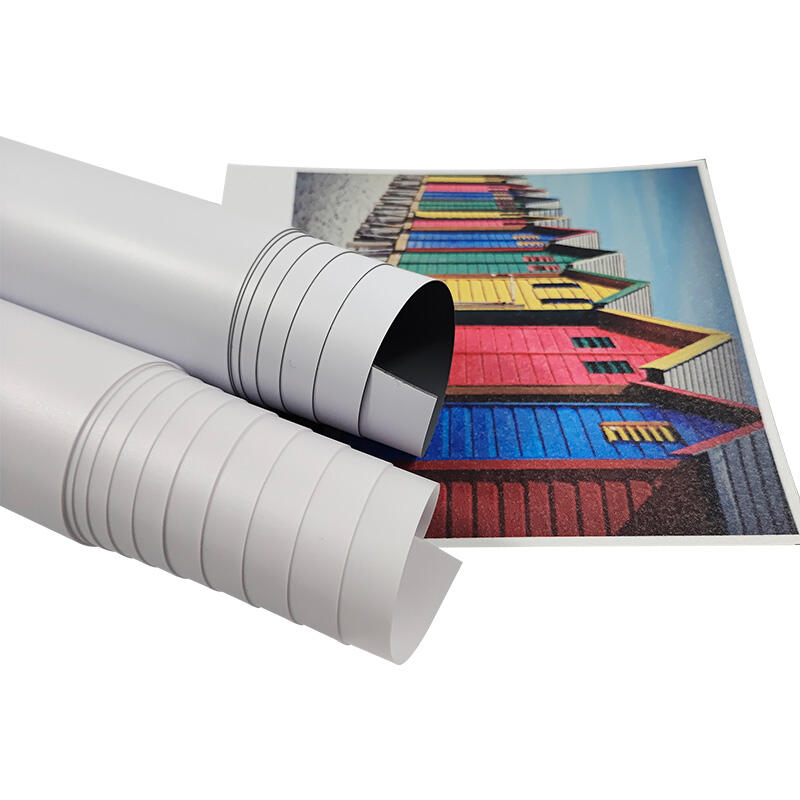

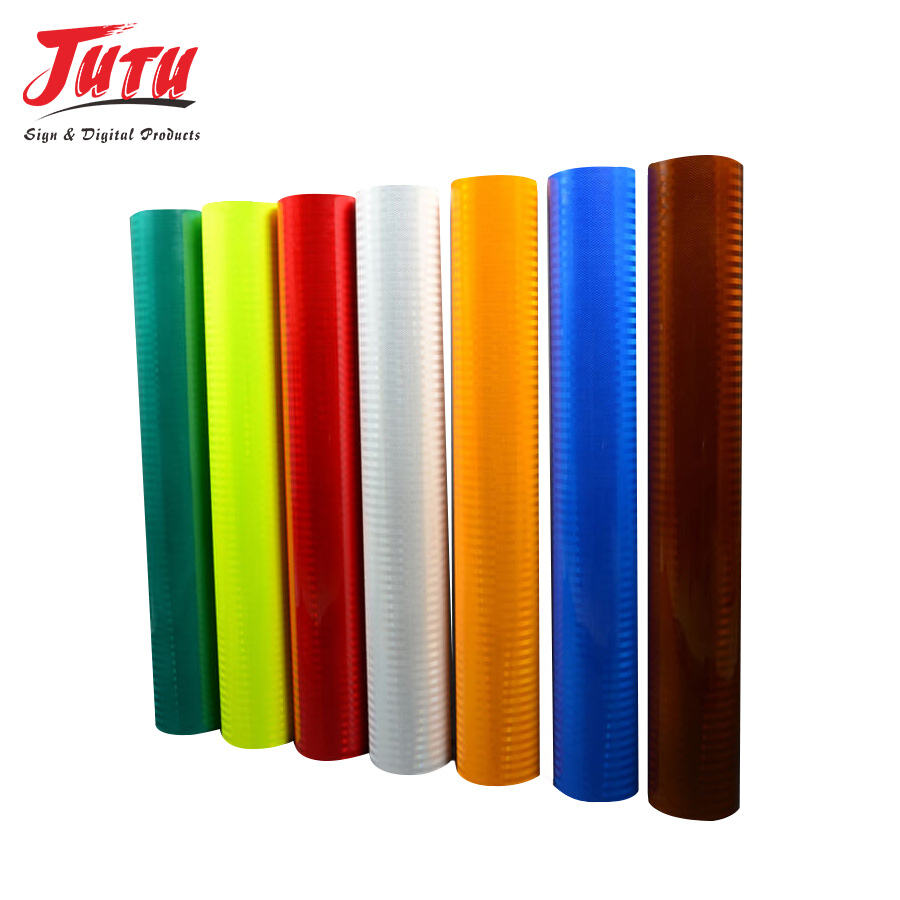

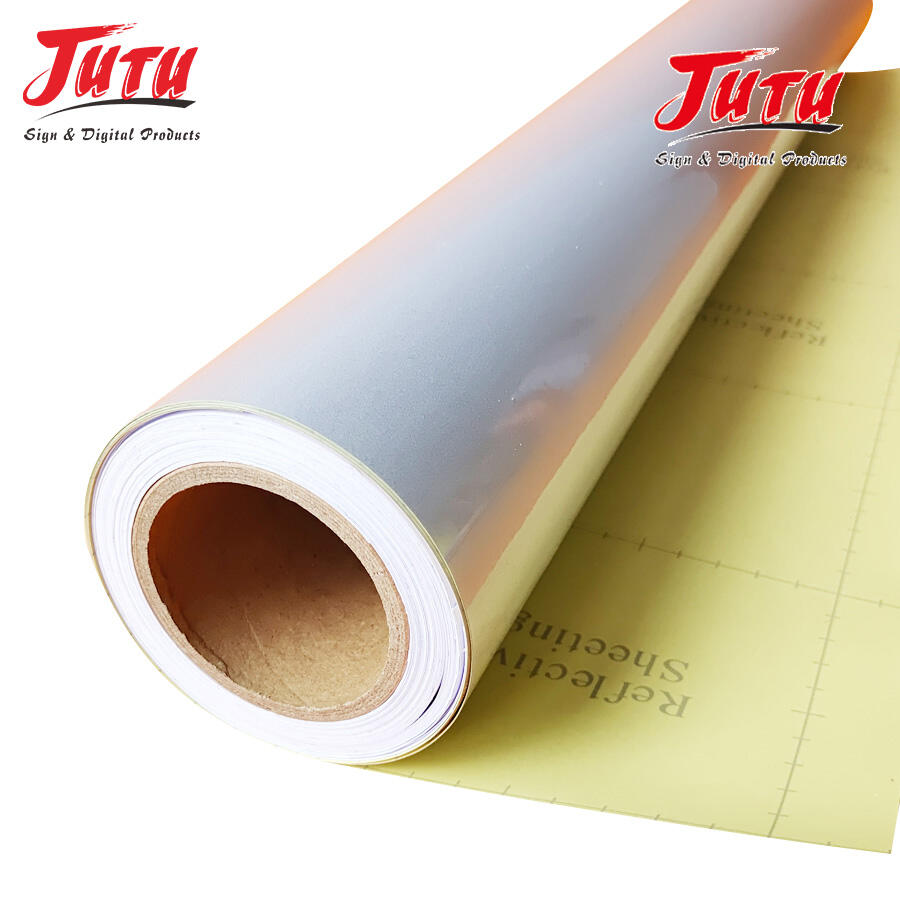

Reflektierende Materialfolien stellen einen revolutionären Fortschritt in der optischen Technologie dar und sind darauf ausgelegt, Licht, Wärme und elektromagnetische Strahlung mit außergewöhnlicher Effizienz umzulenken. Diese speziellen Materialien bestehen aus mehreren Schichten, die zusammenwirken, um hervorragende Reflexionseigenschaften zu erzielen, wodurch sie in zahlreichen Branchen und Anwendungen unverzichtbar werden. Die Hauptfunktion von reflektierenden Materialfolien liegt in ihrer Fähigkeit, eintreffende Energie zurückzuwerfen, anstatt sie zu absorbieren, was zu erheblichen Energieeinsparungen und einer verbesserten Leistung in verschiedenen Systemen führt. Moderne reflektierende Materialfolien nutzen fortschrittliche Metallisierungsverfahren, Polymerträgerschichten und präzise Beschichtungstechniken, um eine gleichmäßige Reflexionsleistung über verschiedene Wellenlängen und Umweltbedingungen hinweg sicherzustellen. Die technologische Grundlage dieser Materialien beruht auf sorgfältig konstruierten Oberflächenstrukturen und molekularen Zusammensetzungen, die die Reflektivität maximieren, während gleichzeitig Haltbarkeit und Flexibilität erhalten bleiben. Zu den wichtigsten Anwendungsbereichen zählen architektonische Lösungen, Solarenergiesysteme, Automobilkomponenten und Luft- und Raumfahrttechnologien. Im Gebäudebau fungieren reflektierende Materialfolien als Strahlungssperren, die den Wärmefluss durch Wände, Dächer und Dachböden erheblich reduzieren und somit zu deutlichen Einsparungen bei den Energiekosten führen. Die Solarindustrie nutzt diese Materialien umfassend, um die Effizienz von Photovoltaikanlagen und solarthermischen Kraftwerken zu steigern, indem möglichst viel Sonnenlicht auf die Sammelflächen gelenkt wird. Die Verkehrssektoren profitieren von reflektierenden Materialfolien durch verbesserte Kraftstoffeffizienz und Klimasteuerungssysteme, während die Elektronikindustrie sie für das thermische Management und die Abschirmung elektromagnetischer Störungen einsetzt. Der Herstellungsprozess beinhaltet anspruchsvolle Qualitätskontrollmaßnahmen, um einheitliche Reflexionseigenschaften, geeignete Haftungseigenschaften sowie langfristige Stabilität unter verschiedenen Umwelteinflüssen – einschließlich UV-Bestrahlung, Temperaturschwankungen und Feuchtigkeit – zu gewährleisten.